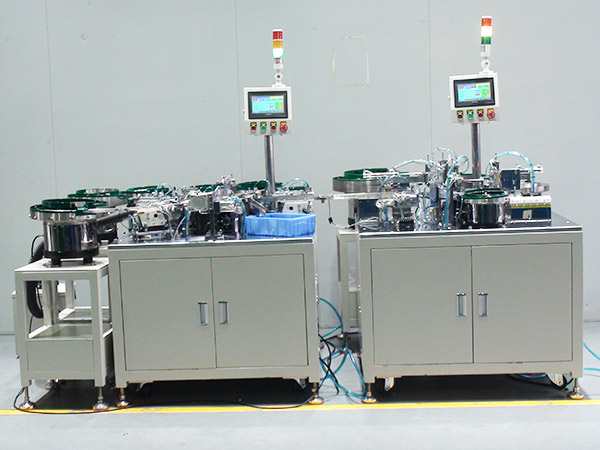

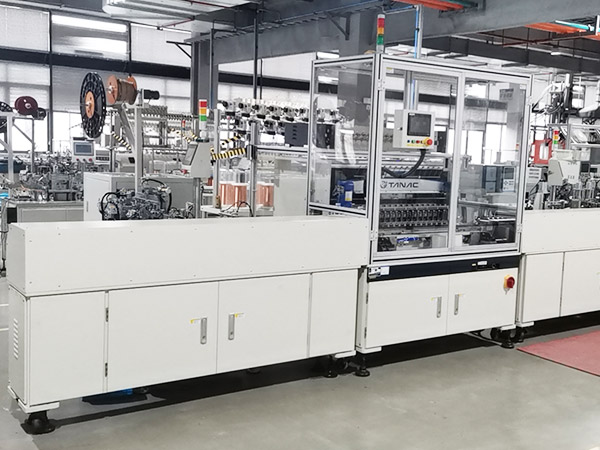

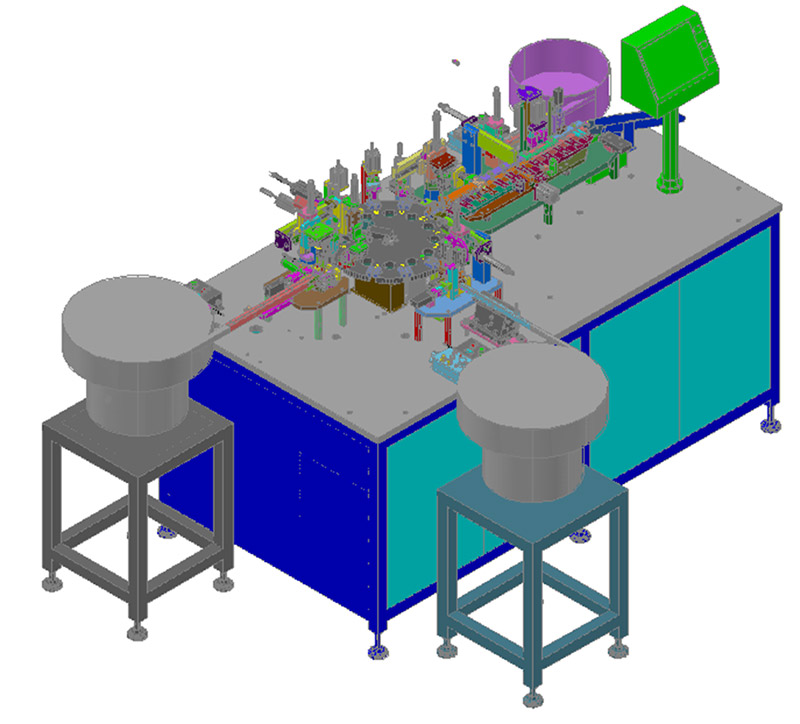

专注小型精密产品自动化设备研制 智能装配生产线解决方案定制服务商

- · 国家高新技术认证企业

- · ISO9001质量管理认证企业

- · 已申请60多项专利技术、软著

- · AAA级重合同守信认证企业

服务热线:400-926-6656

- 首页

- 阀类自动化设备

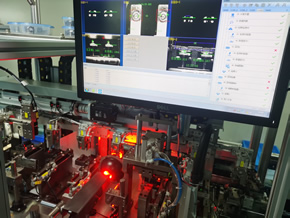

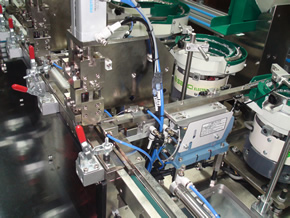

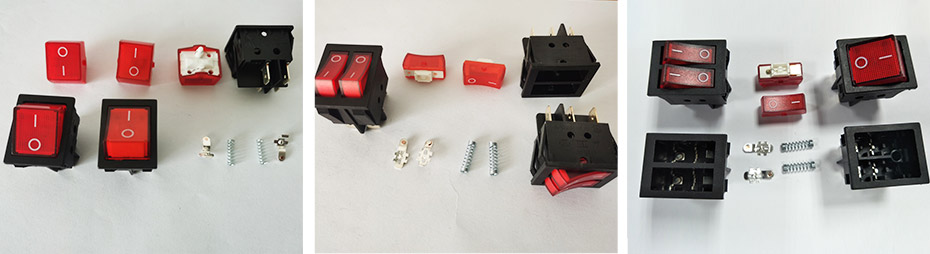

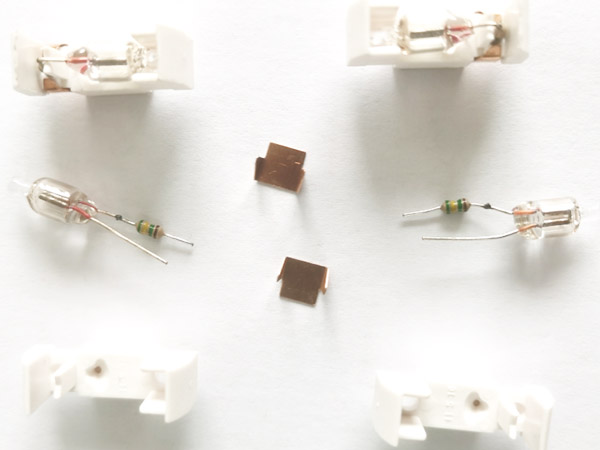

- 开关类自动化设备

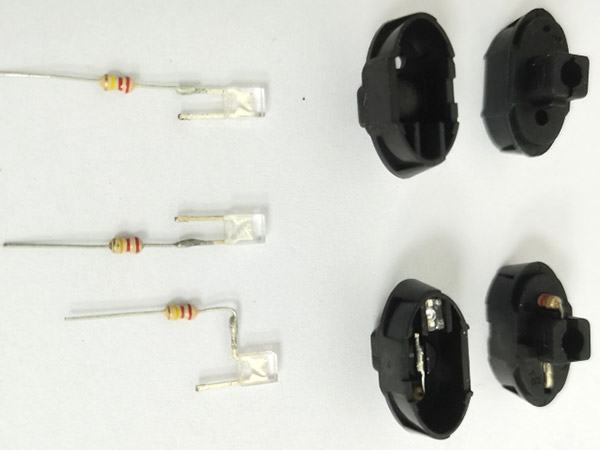

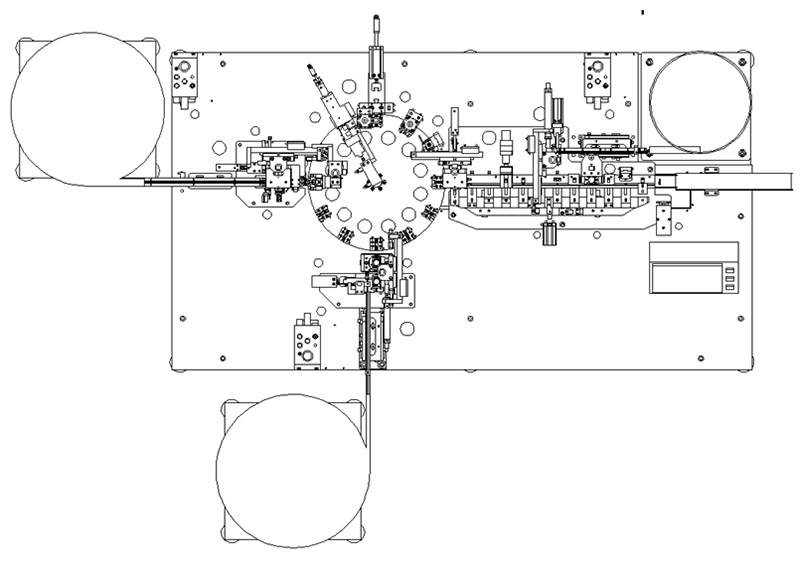

微动开关自动组装机 船型开关自动装配机 滑动开关自动化设备 墙壁开关自动化设备 温控开关自动化设备 按钮开关自动化设备 插排插座类自动化设备 接触器、断路器类自动化设备 旋转开关自动装配设备 电位器自动装配设备 触点铆接系列设备 锁螺丝系列设备 拨动开关自动化设备

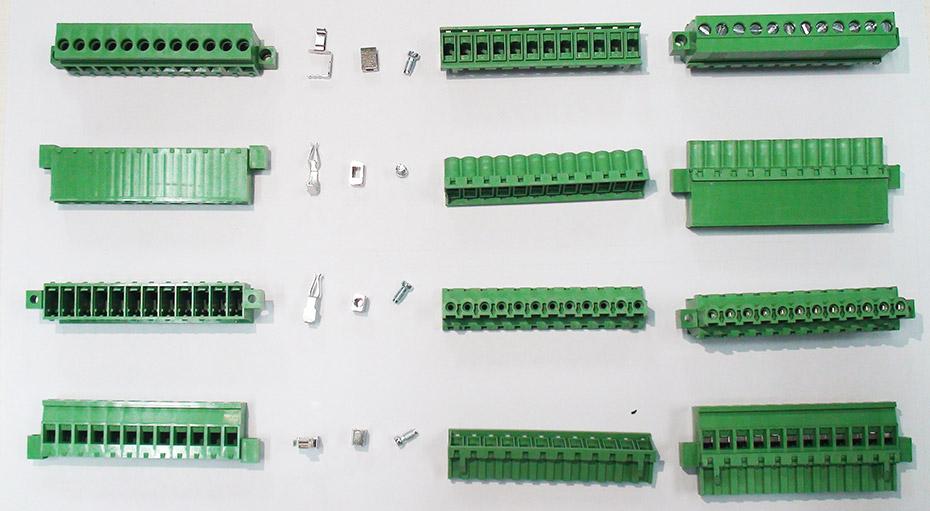

- 接线端子类设备

- 汽车零部件装备

阀芯焊接机 线圈装配检测机 电容载座智能装配线 汽车连接器类自动化设备 汽车接线端子装配检测设备 阻尼轮开关装配测试机 阻尼气开关装配测试机 油位传感器触点焊接 调压阀铆接 全自动骨架插端机

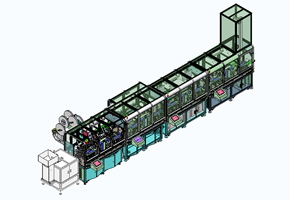

- 智能装配生产线

PCB装配视觉检测线 五金铰链自动装配线 电磁线圈自动装配线 比例阀自动装配测试 切断阀自动装配测试线 水表自动装配线 洗衣机开关自动装配线 断路器自动装配线 电容载座智能装配线 安全气囊智能生产线

- 产品中心

- 客户案例

- 新闻资讯

- 关于全力科技

需求分析

需求分析

设计评审

设计评审

售后服务

售后服务